智能提升监控系统在新汶矿业集团翟镇煤矿绞车房应用

系统投入使用时间:2018年8月

系统使用地点:山东新汶集团翟镇煤矿

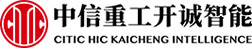

系统组成:矿用提升信号装置、矿用隔爆兼本安型轨道巡检机器人、煤矿用提升机闸间隙保护装置、煤矿用机电设备温度振动监测系统、矿用防爆提升机电控装置、人员闯入报警

主要设备情况:

- 电机型号:JBR0400M-8,电机转速:74r/min,电机功率:132kW,电机电流:145A,

- 变频器:160kW,变频器电流175A,电压:660V,提升长度:600米,水平数量:三水平

- 提升类别:提人、提物,滚筒数量:单滚筒,提升速度:0-3m/s,减速比:i=20,

- 液压站型号:TSY(DB),电机功率:2.2kW/660V

系统投入前概况

该煤矿的绞车电控装置安装于2008年,系统由矿用提升机电控装置和矿用提升信号装置组成,根据信号工发出的指令和提升机司机操作进行生产提升工作。人员配备情况如下:每班配置信号工3人、绞车司机1人,提升操作需要10个步骤:挂车→改变出发地道岔→发慢提信号→到位后发停止信号→发快放信号→到停车点发停止信号→改变目的地道岔→发慢放信号进入车场→发停止信号→摘车。该系统投入使用10年间运行稳定可靠。

随着自动化技术的进步,该矿本着减人提效的目的,进行了智能提升监测控制系统的改造。

系统改造后成果

节约人力:

智能提升监测控制系统在全自动模式下,只需要在出发地发出信号,即可实现矿车从当前地点运行到目的地,可减少车房司机和信号工,每班节省岗位工人3名,按三班四运转计算可节省12名,年节省人工成本72万元。

提高效率:

① 操作单勾提升由原来的10个环节减少到4个环节(挂车→选择目的地→发信号自动运行到位后自动停止→摘车)。中间道岔的直到、弯道转换,出车场慢信号、直到快信号转换全部自动运行,减少了信号工的操作步骤。

② 将原来手动道岔改为电动道岔,无需手动操作,按照预先设定程序自动运行,不仅减少了操作步骤,还节省了操作时间。

③ 提升机按照程序设定最大速度运行,提高工作效率。

提高安全性:

① 巡检机器人实时监测车房设备信息,通过视频、红外热释、声音采集等方式远程监测电机、减速机、液压站、变频器、滚筒、托绳轮,实现了对设备的实时巡检和智能分析,防止故障发生。

② 道岔位置自动检测,减少因道岔错误或闭合不严引起的掉道;

③ 串车到位后自动停止,防止过卷、过放出现;

④ 车场入口处,增设人员通过检测设备和语音告警设备,防止设备运行时因人员闯入造成安全事故。

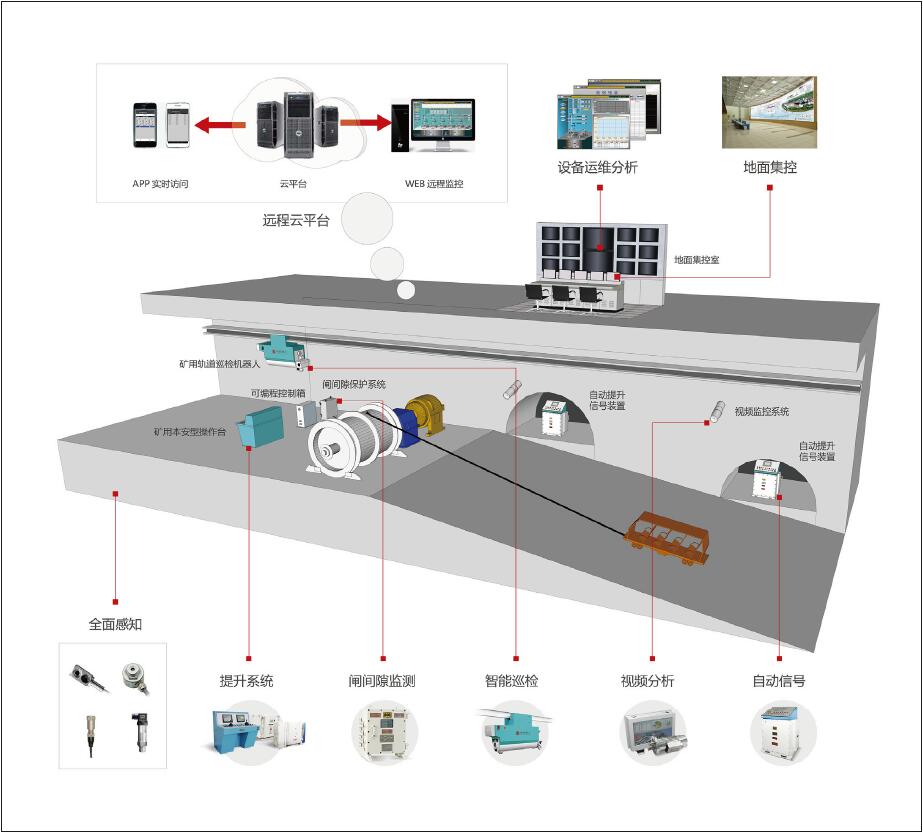

⑤ 增加了闸间隙、振动检测方式,参数超限告警,绞车在本次信号停止后不能再开车。

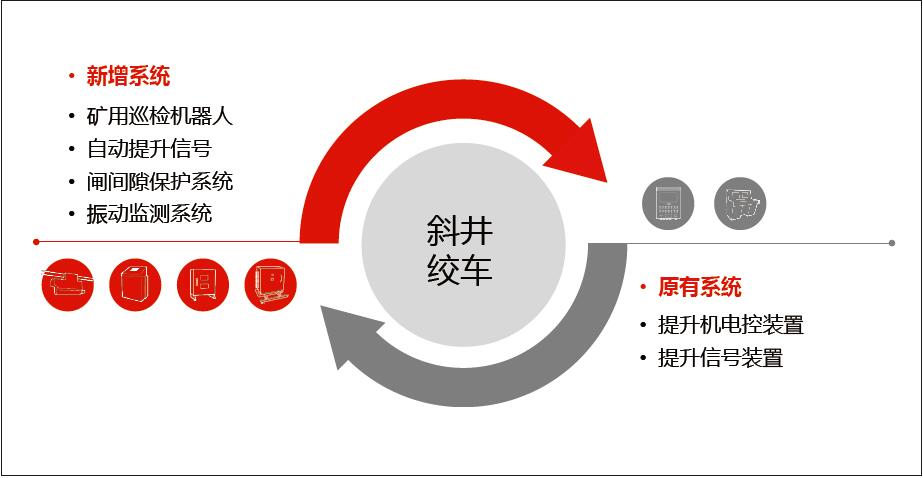

系统示意图

产品应用

轨道巡检机器人在车房预置轨道上运行,对车房电控设备进行红外热像、高清视频、声音、温度、气体等参数的采集,还可对绞车运行数据进行采集并上传到调度室。当绞车房设备发生异常时,调度室人员能够及时发现问题并进行应急处理。

绞车闸间隙保护装置:该装置由高可靠性位移传感器在线采集数据,通过PLC对数据进行处理,将盘闸的实时状态与正常初始状态进行比较,通过液晶显示屏实时显示各项数据及报警信息,并在出现故障时发出报警信号。

信号提升装置:信号提升装置具有主备两套信号系统,采用电梯式控制方式,整套装置具有各个水平之间的直通扩音电话,沿线开车警示语音箱,车房绞车电机、减速机、滚筒的振动检测功能,以及沿线道岔控制功能。自动模式下能够根据所选水平目的地,自动发出开车、停车、信号转换、道岔控制指令,一键完成提升任务,绞车运行过程中,各个水平能够看到绞车运行数据,绞车故障、车房振动超限可自动发出停车信号,具有挡车栏闭锁后备保护功能。绞车在运行状态,如果沿线有人员闯入,信号提升装置会自动发出语音告警。

变频绞车电控装置:变频绞车电控装置用于绞车提升控制,系统采用完全独立的两套PLC控制器,PLC控制系统主要完成绞车从启动、加速、等速、减速、爬行到停车整个过程的逻辑控制;行程测量、控制与指示;故障检测、报警与保护;安全电路及液压站工作制动与安全制动控制等。绞车在全自动模式下能够根据信号指令自动提升。