智慧矿山 未来已来|机器人助力煤矿智能化升级

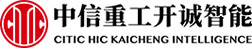

为推动智能化技术与煤炭产业融合发展,提升煤矿智能化水平,促进煤炭行业高质量发展。2020年3月,由国家发展改革委、能源局、应急管理部、煤监局、工信部、财政部、科技部、教育部8部委联合印发了《关于加快煤矿智能化发展的指导意见》(以下简称《指导意见》),明确了煤矿智能化发展目标、主要任务以及保障措施等内容。

政策引领 助推行业发展

《指导意见》提出,加强煤矿智能化技术装备研发,特别是短板技术的攻关要求和具体任务;推进大型煤机装备、煤矿机器人研发及产业化应用,实施机械化换人、自动化减人专项行动,提高智能装备的成套化和国产化水平;推进固定岗位的“无人值守”和危险岗位的机器人作业,实现传统煤矿的智能化转型升级。

研发推广应用煤矿机器人是实现煤矿智能化、无人化的重要途径。随着煤矿自动化生产水平的进一步提升,许多煤矿企业都引进了数量众多的科技含量高的煤矿生产设备,传统的人工作业方式已无法满足煤矿现代化生产设备的运行要求,因此迫切需要一套技术更先进的适用于煤矿井下的智能化机器人系统。通过机器人技术辅助人工或者代替人工作业, 有针对性地解决特殊岗位作业难题,真正实现减员增效、节能降耗,有效提高设备智能化管理水平。

因爱而生 创新驱动发展

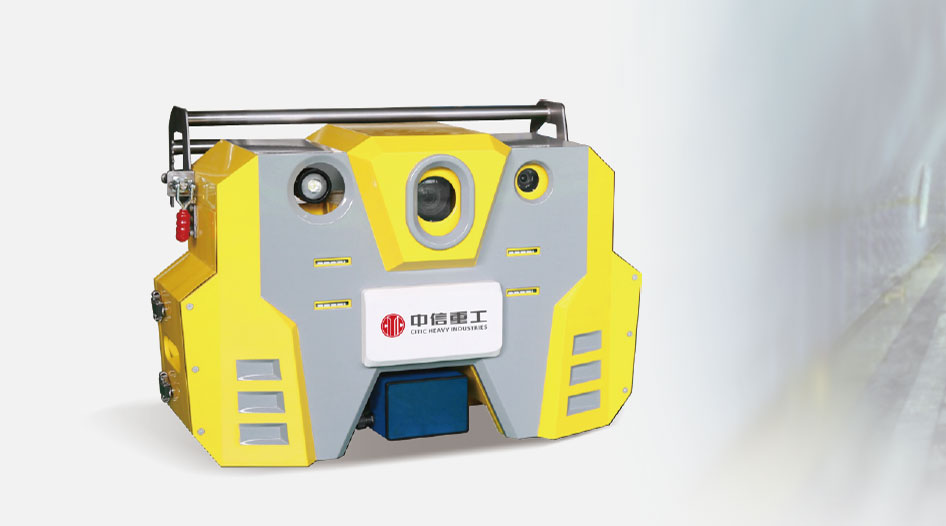

2005年,河北某煤矿发生瓦斯爆炸,由于井下情况不明,救援队不敢贸然下井,宝贵的黄金救援时间在等候中流逝了。煤矿工人出身的开诚智能董事长许开成基于“源自煤矿,回报煤矿”的特殊情怀,毅然决定涉入当时还无人问津的矿用机器人领域。凭借近20年在煤矿自动化领域的技术积累,于2007年成功研制出获得安标证和防爆证的矿用井下抢险机器人。矿用抢险机器人的研制成功和应用,得到党和国家领导人的关怀,以及各级媒体的瞩目,被誉为一项“生命工程”!

• 矿用井下抢险机器人

初次成功使开诚智能大受鼓舞,研发人员不断攻关克难,围绕煤矿生产管理需求,持续创新形成系列化煤矿智能机器人产品。截止目前,中信重工开诚智能已拥有防爆轨道式巡检机器人、防爆轮式巡检机器人、防爆固定值守机器人、智能井筒监测机器人、井下运输安全预警机器人、智能选矸机器人、皮带纵撕监测机器人等煤矿智能机器人系列产品,可执行井下巡检、值守、洗选、侦测、预警、救援等多类型任务。

• 煤矿智能机器人系列产品

科技赋能 变革生产模式

目前,中信重工开诚智能煤矿智能机器人已从单一产品、单一功能实现产品系列化、智能化,适用于井下皮带机、水泵房、绞车房、掘进面、井筒以及洗煤厂等多种场景。

矿用巡检机器人能够实时采集现场的图像、声音、红外热像及温度数据、烟雾、多种气体浓度等信息,通过智能识别功能,准确判断设备当前运行状态,对煤矿设备运行故障超前预判、预警,减少故障停机时间。

固定值守机器人主要安装在煤矿皮带落煤点附近,在通过环境极其受限的情况下,对类似给煤点的重点区域进行连续监控、智能分析和故障报警,极大减少皮带机纵撕、断带事故的发生,有效提高工作效率,增强设备的安全性和可靠性,实现煤矿皮带运输机的“无人值守”。

智能井筒监测机器人可实时采集分析井筒罐道偏移、罐耳磨损等情况,代替作业人员实时进行360°监控,及时掌握井筒内部情况,既实现了快速巡检,又提高了作业人员的安全系数。

井下运输安全预警机器人可用于斜井绞车和无极绳绞车等系统。能够实时监测人员入侵及巷道异物,发现异常及时报警;通过无线通讯,将巷道沿线的图像上传到操控室,保证绞车司机能够清晰、直观地察看运输沿途的情况,避免盲目开车,防患于未然。

目前,中信重工开诚智能煤矿智能机器人系列产品已经在全国多家大型煤矿企业“上岗”,机器人代替人工进行危险复杂环境下的特种作业,成为减员增效、降低劳动强度和风险、提高生产安全性的科技利器,为推动全国各地煤矿智能化升级和煤矿工业高质量发展做出了重要贡献。